PMI-skum fremstilles ved opvarmning af methacrylsyre og methacrylonitril copolymerplade og opskumning. I processen med at skumme copolymerpladen omdannes copolymeren til polymethacrylimid. Skumtemperaturen er over 170oC, afhængig af densitet og model. Selvom skummet oprindeligt har lukkede porer, kommer dets stivhed udelukkende fra porekanterne, og dets modul svarer til et skum med åbne celler. Poreoverfladen af PMI-skummaterialet er dog sammensat af ægte faste dele, og disse poreoverflader øger stivheden af det porøse legeme.

Kompressionsdeformationsmekanismen for skum med lukkede celler består af tre dele: cellevægsbøjning, kantsammentrækning og filmforlængelse og trykket af den lukkede gas. De strukturelle fordele ved PMI-skumsandwichstruktur I sandwichstrukturen kan PMI-skummateriale bruges som en strukturel enhed. Tidligere blev skum kun brugt som fyldmateriale, og bidraget fra dets styrke og stivhed til strukturen blev ikke overvejet. Hovedårsagen er, at de tidligere anvendte skummaterialer, såsom PUR-skum, generelt er opskummet i hulrummet, efter at strukturen er færdig, så kvaliteten, ensartetheden og de mekaniske egenskaber af skummet er vanskelige at garantere.

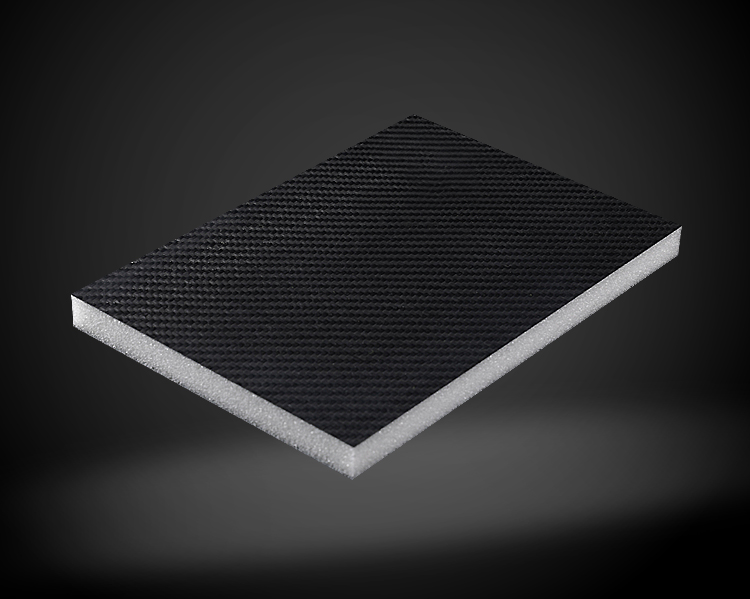

PMI-skum anvender unik fastskumningsteknologi, og skummets kvalitet, ensartethed og mekaniske egenskaber kan garanteres. PMI-skum er i øjeblikket det polymere stive skummateriale med den højeste specifikke styrke og specifikke stivhed. Gennem beregning, hvis PMI-skummet bruges som den strukturelle enhed af sandwichstrukturen, kan panelet reducere 1-2 lag kulfiberoplægning. PMI-skumsandwichstrukturen kan bruges som en strukturel sandwichstruktur, og anvendelsesområdet bryder gennem det traditionelle syn på ikke-strukturelle sandwichstrukturer som f.eks. honeycombs i fortiden.3